Produzione e MRP II

La flessibilità e la praticità delle procedure dei moduli dell’area produzione sono state accuratamente progettate per rispondere immediatamente alle esigenze dei clienti e del mercato.

I moduli consentono un controllo semplice ed efficace dei reparti, grazie al quale, gli addetti sono in grado di pianificare correttamente le lavorazioni. Monitorare in real time lo stato di avanzamento, supportando le decisioni dei responsabili.

TREND è grado di produrre su commessa ETO & MTO), produrre per l’immagazzinaggio (MTS), assemblare sull’ ordine (ATO). Alcune delle funzionalità principali: validazione e proposta delle date di consegna tramite algoritmi ATP (Available To Promise); Schedulatore a Capacita Finita e simulazione dello scenario futuro delle risorse in seguito alla ricezione di eventuali nuovi ordinativi; rilevazione degli avanzamenti in tempo reale, tramite monitor touchscreen, da cui ottenere consuntivi e scostamenti dal preventivo

Varianti e configuratore di prodotto

Centri di lavoro, reparti, stabilimenti e centri di costo

Interconnessione strumenti di progettazione CAD - CAM

MRP II la programmazione della produzione

Cruscotto avanzamento di produzione

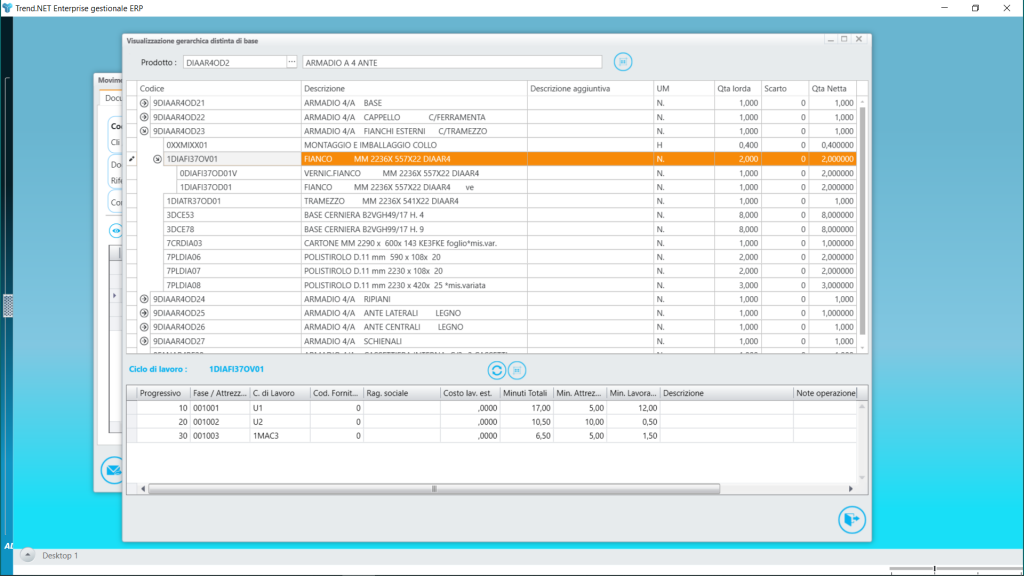

Distinte di base

Il modulo distinta base di Trend .NET Enterprise è completo e molto sofisticato. La distinta base, si divide in due parti: una, relativa ai materiali impiegati per produrre i componenti e il prodotto finito con una gestione ad infiniti livelli, l’altra relativa ai cicli di lavoro necessari per la produzione dei singoli componenti.

La distinta di base elenca, disponendoli su vari livelli, infiniti livelli, i semilavorati che compongono il prodotto finito e che a loro volta contengono i materiali (o semilavorati ulteriori) con i quali sono costruiti. Su questo elenco si basa anche il carico e scarico dei materiali e dei semilavorati durante le fasi di produzione, il modulo MRP I per l’approvvigionamento dei magazzini, l’MRP II per la programmazione della produzione, le procedure per la formulazione del prezzo di vendita.

Una delle funzioni interessanti è la possibilità che i livelli possano essere configurati per interagire con le varianti impostate nel configuratore di prodotto e, in base alla variante scelta, possono subentrare gli uni rispetto agli altri durante il funzionamento delle procedure suddette. Un esempio potrebbe essere la distinta base di un motore e la variante diesel o benzina: la scelta dell’una rispetto all’ altra consente ai moduli citati di seguire un “ramo” della distinta oppure ciclo di lavoro completamente diverso dall ’altro.

Trend: uno strumento potente e affidabile, un vero “compagno” per un’azienda che vuole svilupparsi e crescere nell’ Industria 4.0 globalizzata, veloce e interconnessa com’’è quella attuale.

Di sicuro posso affermare che “la “Dall’ Ozzo non sarebbe la Dall’ Ozzo” senza Trend”. Stefano Dall’Ozzo Titolare

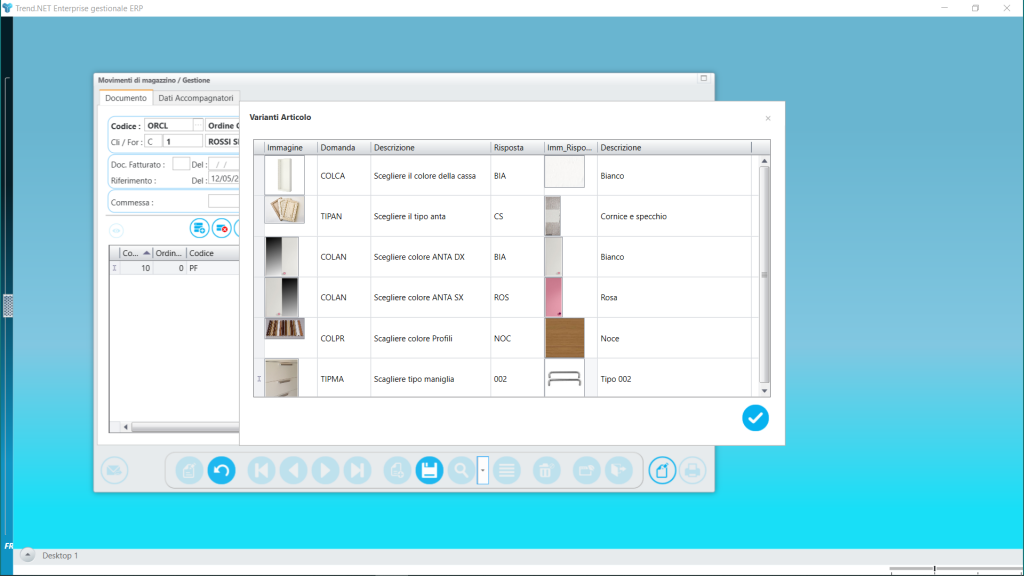

Varianti e configuratore di prodotto

Una delle caratteristiche fondamentali della distinta base di Trend.NET Enterprise è la possibilità di gestire la distinta base neutra. La distinta base neutra e il configuratore di prodotto sono parte integrante del core dell’applicazione ERP, questo significa che è integrata e gestita in tutti i moduli dell’ applicazione.

Nel configuratore di prodotto è possibile indicare una o più caratteristiche dei propri elementi (colore, lavorazione, tipologia di materia prima, tipologia di accessorio, …) l’ elenco delle caratteristiche viene definito dagli operatori in funzione del prodotto che devono produrre o commercializzare.

E’ possibile, infatti, creare una distinta materiali in cui, per questi stessi componenti, le proprietà non sono specificate. Questo significa che non è necessario creare un numero enne di distinte base in funzione delle possibili combinazioni tra le proprietà dei suoi componenti, ma una unica distinta, neutra, associata ad un criterio di configurazione delle sue varianti. Se ipotizziamo, ad esempio, la distinta base di una porta, prodotta in dieci colori diversi con dieci tipologie di maniglie e con apertura a destra e a sinistra, le combinazioni possibili sarebbero un numero troppo elevato per costruire tutte le singole distinte base e tutte le anagrafiche relative dei prodotti contenute in esse; se la stessa porta avesse anche un componente in vetro in 10 varianti di colore le combinazioni salirebbero esponenzialmente. La distinta base neutra, quindi, consente di gestire le combinazioni di varianti senza causare la proliferazione dei codici anagrafici e la relativa impossibilità di gestione. Perciò, in caso di ampliamento delle varianti (aumento del numero dei colori, delle tipologie di maniglia, …), non è necessario creare nuove distinte o nuovi codici articoli, ma solo estendere la lista delle risposte alle varianti. La manutenzione delle distinte e dei relativi codici articoli, gestita in questo modo, è relativamente poco impegnativa, e saranno più pratiche le procedure di ricerca dei codici negli archivi.

Centri di lavoro

Nell’anagrafica dei centri di lavoro vengono memorizzate tutte le risorse (macchinari, impianti, postazioni, …) che possono essere coinvolte nel processo produttivo.

L’anagrafica di un centro di lavoro indica, tra gli altri dati, la relazione con il centro di costo, necessaria per la valorizzazione economica delle lavorazioni, il parametro per generare ordini in modalità nesting e la sua capacità produttiva nei relativi turni di lavoro. Per determinare la capacità produttiva standard giornaliera del centro di lavoro, si possono utilizzare diversi parametri: la durata del turno di lavoro, il numero di turni nei quali è utilizzato, il moltiplicatore di centro e il fattore di carico. Per utilizzare al meglio le possibilità dell’ ERP TREND .NET, al centro di lavoro è possibile associare formule o script per il calcolo automatico della durata delle lavorazioni, che verranno utilizzate per compilare automaticamente il tempo ciclo nei cicli di lavoro.

Altri parametri possono essere impostati nell’ anagrafica del centro, per indicare agli strumenti di rilevazione dei tempi integrati nel M.E.S. quali azioni eseguire al termine della lavorazione come, la stampa di etichette, gestione delle non conformità, controllo di qualità,...

Cicli di lavoro

Il ciclo di lavoro riveste un’importanza basilare nella gestione della capacità produttiva dell’azienda. Rappresenta la sequenza delle fasi di lavoro, e quindi dei macchinari o risorse utilizzate, per costruire i componenti presenti in distinta base. Ogni semilavorato, assemblaggio di semilavorati e prodotto finito, è legato alla sequenza delle lavorazioni necessarie per produrlo, che è chiamata ciclo di lavoro standard. L’elenco delle lavorazioni è caratterizzato dai seguenti dati: il progressivo (è un numero che può essere utilizzato per ri-ordinare la sequenza), il codice della fase di lavorazione, quello del centro di lavoro e il centro di costo al quale è associato; segue l’indicazione della durata della fase di lavoro per unità di prodotto, suddivisa in tempo di “attrezzaggio” e di lavorazione.

Per ogni fase di lavoro, quindi, il ciclo di lavoro standard concorre a “consumare” la capacità produttiva dei centri di lavoro che comprende, quando il prodotto, al quale è associato, entra in un ordine di produzione. Ogni fase di lavoro del ciclo può essere associata ad un fornitore esterno nel caso in cui quella lavorazione venga realizzata da un terzista.

Grazie al software gestionale ERP di TDA informatica abbiamo potuto semplificare la gestione della nostra azienda, risparmiare tempo e denaro prendendo decisioni più consapevoli grazie a informazioni immediate e complete.

Christian Giulioni Resp. ICT

Contabilità industriale

Il modulo di contabilità industriale permette l’analisi approfondita delle variabili che determinano il costo dei prodotti. Il risultato che si raggiunge è un consuntivo che raffrontato con il preventivo permette di analizzare le cause di eventuali scostamenti in modo da porre rimedi per il futuro. Si possono fare valutazioni sulle differenze tra i cicli di lavoro standard e l’effettiva durata delle lavorazioni, per decidere se aggiornare i primi o modificare il processo produttivo.

Tutti gli avanzamenti di produzione rilevati dalle procedure M.E.S. confluiscono nella contabilità industriale. L’azienda potrà quindi ottenere liste sintetiche o analitiche dei vari tempi suddivisi per centro di lavoro,centro di costo, reparto, stabilimento, dipendente. Sono disponibili in TREND .NET anche elaborazioni di tipo planning mensile o annuale, dove vengono evidenziate sulle singole colonne i giorni o i mesi con i relativi tempi di produzione. L’analisi dei tempi di produzione permetterà all’azienda di effettuare un calcolo preciso dei costi orari da imputare ai centri di costo nei futuri esercizi.

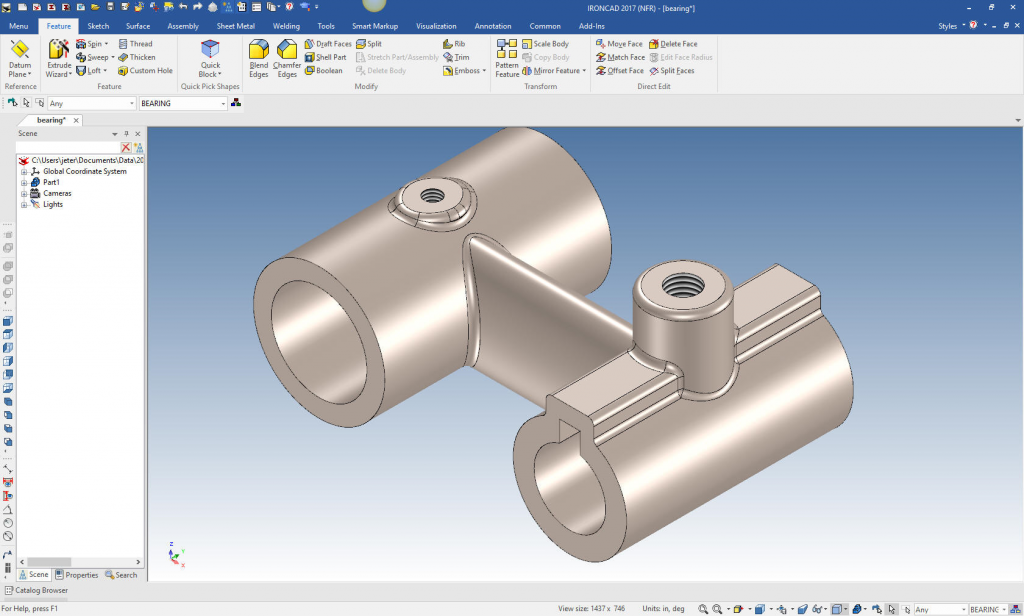

Interconnessione strumenti di progettazione CAD-CAM

Il modulo di interconnessione a strumenti di progettazione CAD-CAM permette all’ utilizzatore di TREND di creare automaticamente le distinte di base ed i cicli di lavoro direttamente dal progetto CAD-CAM 3D. Nel corso degli anni abbiamo sviluppato diversi driver per i più diffusi software di modellazione solida presenti nel mercato. Anche nel settore di produzione del mobile e arredamento sono stati sviluppati driver per i software di ambientazione maggiormente presenti nel mercato, questo permette, ad esempio, alle aziende produttrici di cucine, camere componibili, camerette per bambini, contract, eccetera di automatizzare completamente il flusso della produzione partendo dalla preventivazione fino alla realizzazione e consegna al cliente.

L’interconnessione con i P.D.M. presenti nell’industria, permette di automatizzare l’integrazione dei progetti C.A.D. con il modulo documentale di TREND .NET associandoli automaticamente ai relativi componenti da produrre, questo semplifica il flusso degli ordinativi ai terzisti oltre che il flusso della produzione interna essendo essi integrati con il M.E.S. di TREND .NET. Sarà quindi possibile aprire il progetto tecnico direttamente a video e mostrarlo agli operatori nei reparti di produzione durante la fase di produzione del particolare stesso.

Costi standard

Il modulo costi standard viene usato principalmente in quei settori dove la durata delle lavorazioni e il costo dei materiali sono in continua evoluzione.

La gestione dei costi standard permette la normalizzazione di queste variabili, per ottenere costi e tempi ai quali fare riferimento nella formulazione dei preventivi e nelle lavorazioni future. Attraverso la gestione dei costi standard si possono monitorare sia il costo dei materiali sia i tempi di produzione di tutti i componenti e sub-componenti prodotti all’interno dell’industria e/o ceduti in conto lavoro.

Mrp II – la programmazione della produzione

Il modulo MRP II di Trend .NET Enterprise fa parte delle procedure per il controllo e la programmazione della produzione.

L' MRP II a seguito dell' esecuzione dell' MRP I provvede alla generazione degli ordini di produzione che saranno programmati nella time line di lavorazione dallo schedulatore di produzione verificando la capacità produttiva disponibile nei centri di lavoro in simbiosi con i vincoli di schedulazione.

L’MRP II di TREND .NET è interconnesso al modulo M.E.S (Manufactoring Execution System) integrato in TREND .NET che permette di rilevare gli avanzamenti di produzione ed i relativi tempi di produzione.

Ordini di produzione

L’ ordine di produzione è il risultato dell’elaborazione eseguita dalla procedura Lancio in Produzione del modulo MRP II. Per ogni quantità di prodotto finito o semilavorato compreso nel piano di produzione, saranno generati diversi ordini di produzione seguendo la struttura della distinta base.

La sezione “tempi di input” dell’ordine, indica la sequenza delle lavorazioni che devono essere eseguite e viene compilata dalle routine dell’ MRP II seguendo il ciclo di lavoro standard al prodotto. Nel ciclo di lavoro standard possono essere impostate regole parametriche per escludere o includere lavorazioni aggiuntive in funzione delle risposte alle varianti del configuratore di prodotto. L’operatore ha anche la facoltà di intervenire manualmente sulla modifica della sequenza o dei centri utilizzati nella sezione “tempi di input”, in questo caso il M.E.S. e lo schedulatore di produzione considereranno (solo per quel lotto di produzione) le modifiche applicate dall’operatore. La Sezione “tempi di output”, invece, riporta i tempi e le qtà prodotte nella singola fase rilevati dal modulo M.E.S. in produzione. Fino a quando tutte le quantità non saranno state prodotte, l’ordine comparirà nell’ elenco degli ordinativi aperti e impegnerà il relativo quantitativo di capacità produttiva. Un’altra importante sezione di quest’archivio è la “distinta componenti”, ossia la distinta base relativa al codice in ordine. Questa parte utilizzata per circostanziare l’ordine, e indica con quali articoli/semilavorati dovrà essere costruito l’articolo; questi materiali saranno scaricati dalle giacenze ad ordine di produzione ultimato e concorreranno alla formulazione del consuntivo.

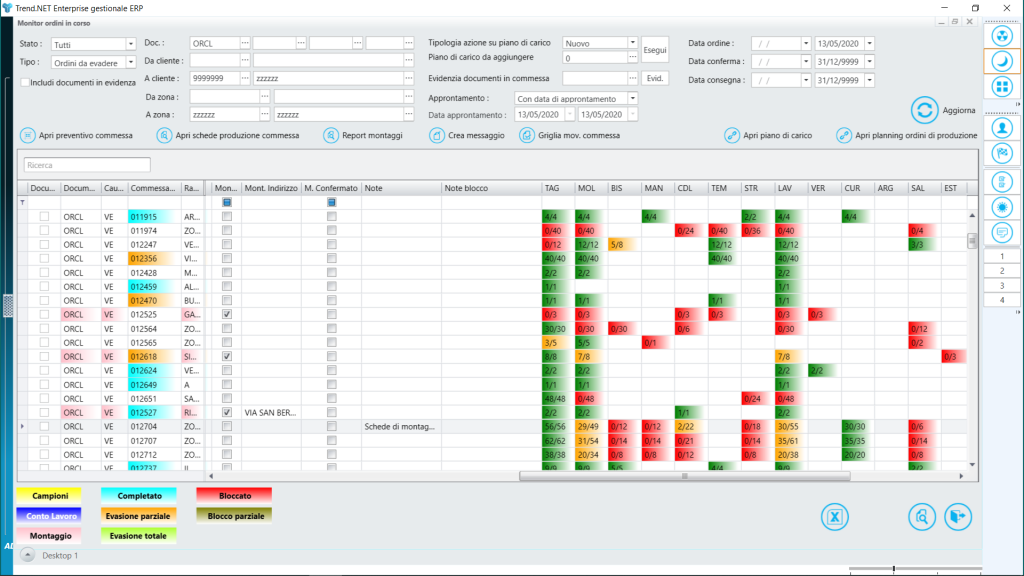

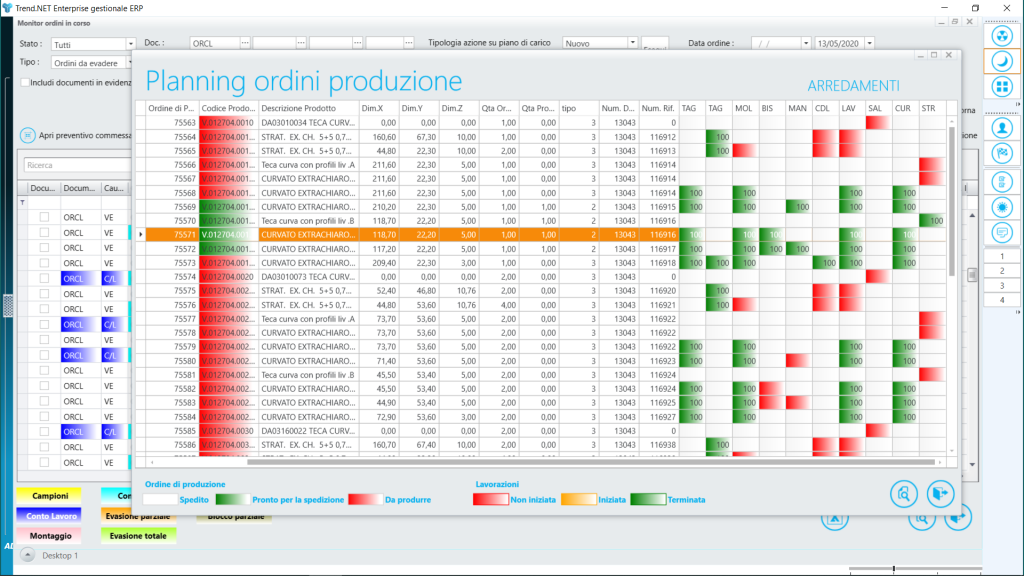

Cruscotto avanzamento di produzione

Il cruscotto di produzione permette di ottenere una situazione sintetica della situazione dell’avanzamento in produzione. La tecnologia global di TREND .NET permette poi di consultare il dettaglio desiderato con un semplice click del mouse.

Nel cruscotto vengono visualizzate tutte le commesse in lavorazione con lo stato di avanzamento nei singoli reparti di produzione.

I vari colori delle righe e colonne presenti nel cruscotto permettono di visualizzare e filtrare tutte le commesse in lavorazione in base al proprio stato.

Il cruscotto di produzione è integrato con altri moduli dell’ ERP Trend .NET Enterprise, ad esempio è possibile gestire e creare un piano di carico direttamente dal modulo di produzione selezionando le commesse completate per programmarne la spedizione.

I cruscotti di produzione possono essere modificati con l’SDK di Trend .NET Enteprise per integrarli con funzionalità necessarie all’industria.

Gestione della commessa

Tutti gli ordini di produzione creati dall’ MRP II confluiscono nelle relative commesse. I tempi e costi dei singoli ordini di produzione permetteranno di ottenere un quadro sintetico dei costi sostenuti per la realizzazione dell’intera commessa. Per ogni commessa è quindi consultabile in tempo reale lo stato di avanzamento di produzione. La tecnologia global di TREND .NET permette quindi, da qualsiasi procedura, di accedere a queste informazioni.

Le informazioni dettagliate dei singoli ordini di produzione ed i relativi avanzamenti possono essere visualizzate e consultate, oltre che dal cruscotto avanzamento di produzione, dalla commessa, dall’ordine cliente, dal dettaglio di riga dell’ordine cliente, oppure dall’anagrafica del cliente stesso; questo ne permette la possibilità di consultare l’avanzamento di produzione della commessa anche ad altri uffici (se abilitati a questa funzionalità) come ad esempio all’ufficio commerciale o ufficio vendite per rispondere prontamente alla richiesta del cliente sullo stato di avanzamento della propria commessa.

In certe installazioni effettuate presso nostri clienti le informazioni di avanzamento di produzione vengono esposte anche nei portali web o e-commerce per permettere la consultazione di tale informazioni in autonomia al cliente finale.

Gestione nesting di produzione

Alcuni centri di lavoro hanno una metodologia di lavorazione chiamata nesting. Macchinari come sezionatrici, troncatrici, impianti di verniciatura ecc. lavorano diversi componenti omogenei contemporaneamente. In Trend .NET Enterprise le lavorazioni eseguite a nesting possono essere programmate in modalità nesting automatico oppure nella modalità nesting in avanzamento. Nella modalità nesting automatico il nesting viene creato dalle routine dell’ MRP II, questa modalità viene generalmente utilizzata dalle industrie che hanno grossi lotti di produzione. Nella modalità nesting in avanzamento, invece, è l’operatore a bordo macchina che direttamente dalle interfacce touch screen delle procedure M.E.S. decide il nesting che desidera eseguire, supportato nella selezione dei componenti omogenei (e ancora non lavorati) da Trend .NET Enteprise.

Interconnessione ottimizzatori di taglio

Dalla gestione nesting di Trend .NET Enterprise è possibile colloquiare con gli ottimizzatori di taglio.

Nel corso degli anni sono stati sviluppati diversi driver per gli ottimizzatori di taglio più diffusi nel mercato.

Utilizzando il Software Development Kit di TREND .NET è possibile personalizzare i tracciati di esportazione.

Set di stampe di produzione

Per le aziende che non dispongono dei moduli M.E.S. di Trend .NET Enterprise dove, le liste di produzione vengono consultate direttamente a video, automaticamente ordinate per priorità di lavorazione ed interattive con le routine di avanzamento di produzione, sono disponibili diverse stampe di produzione e liste di dispacciamento per indicare agli operatori le lavorazioni e i componenti necessari per eseguire la produzione dei particolari.

L’editor di report, integrato in TREND .NET permette la personalizzazione del layout di stampa oltre che l’inserimento di elementi come bar-code, immagini e miniature.

Interconnessione con impianti e macchinari di produzione

Il modulo M.R.P. II dispone di un layer di collegamento a macchinari in produzione completamente programmabile con l’ SDK di Trend .NET Enterprise.

Le interconnessioni possono essere effettuate in modo bilaterale, questo significa che, oltre ad inviare le informazioni necessarie al macchinario TREND .NET riceve le informazioni prodotte dall’impianto stesso e le utilizza per tracciare automaticamente l’avanzamento ed i relativi tempi di produzione.

Le interconnessioni con macchinari o impianti, per essere conformi alla normativa “Industria 4.0” devono essere effettuate in modalità bilaterale.

Unisci alle altre 1000 aziende e industrie, inizia a migliorare i processi produttivi e a ridurre i costi per aumentare i profitti

Non permettere che la tecnologia rallenti la tua azienda, trasformala in asset, contattaci!

Contattaci